+86-13732282311

Merlin@xcellentComposites.com

Lascia che il mondo beneficia di materiali compositi!

Stato di sviluppo e nuove varietà di fibre ceramiche e loro applicazioni

Questo articolo discute lo stato di sviluppo e i campi di applicazione delle fibre ceramiche a livello nazionale e internazionale, nonché la ricerca e lo sviluppo di nuove varietà. La fibra ceramica, come materiale di isolamento leggero ed efficiente, presenta molti vantaggi incomparabili rispetto ai tradizionali materiali isolanti. Con l'enfasi globale sul risparmio energetico, le fibre ceramiche dovrebbero ottenere applicazioni più ampie e un rapido sviluppo. Inoltre, il potenziale per le fibre di ceramica di sostituire altri materiali di isolamento è sostanziale, rendendoli degno di essere promossi nel settore della ceramica.

1. Introduzione

La fibra ceramica refrattaria è un materiale di isolamento termico leggero e altamente efficiente. Rispetto ai materiali isolanti tradizionali, presenta i seguenti vantaggi per le prestazioni:

- Bassa densità di massa come rivestimento del forno:I rivestimenti in fibra ceramica sono più leggeri del 75% rispetto ai mattoni isolanti leggeri e al 90-95% più leggeri dei castabili leggeri. L'uso di rivestimenti in fibra riduce in modo significativo il carico della struttura in acciaio dei forni e estende la loro durata di servizio.

- Bassa capacità termica:La capacità di calore delle fibre ceramiche è di circa 1/10 quella di rivestimenti refrattari leggeri e castabili. Questa bassa capacità di calore significa che i forni assorbono meno calore durante il funzionamento, consentendo un riscaldamento più rapido e riducendo significativamente il consumo di energia durante l'avvio e l'arresto del forno.

- Altri vantaggi:Man mano che le tecnologie applicative migliorano, le fibre ceramiche si espandono continuamente in nuovi campi. A causa dell'aumento dei prezzi globali dell'energia, il risparmio energetico è diventato una priorità. Rispetto ai materiali refrattari tradizionali come mattoni isolanti e castabili, le fibre di ceramica possono risparmiare il 10% -30% in più di energia, guadagnando applicazioni più ampie e prospettive promettenti in Cina.

2. Sviluppo internazionale e applicazioni diFibre in ceramica

2.1 Sviluppo di fibre ceramiche all'estero

Le fibre di ceramica apparvero per la prima volta nel 1941 quando la compagnia Babcock & Wilcox con sede negli Stati Uniti usò il caolin naturale per produrre fibre attraverso la fusione e il soffio della fornace. Alla fine degli anni '40, le aziende statunitensi iniziarono a produrre fibre di alluminosilicato per l'industria aeronautica. Negli anni '60, gli Stati Uniti hanno sviluppato vari prodotti in fibra ceramica per rivestimenti di fornace industriali.

Gli Stati Uniti e il Canada sono i principali produttori, che rappresentano circa un terzo della produzione di fibre refrattarie globali, con una produzione annuale di circa 100.000 tonnellate. L'Europa è al terzo posto, producendo circa 60.000 tonnellate all'anno. Tra le 300.000 tonnellate di fibre ceramiche prodotte a livello globale ogni anno, la distribuzione del prodotto è la seguente:

- Coperte e moduli in fibra: 45%

- Schede, tappetini e forme speciali a vuoto: 25%

- Fibre di massa: 15%

- Corde e tessuti in fibra: 6%

- Materiali in fibra non addien: 6%

- Carta in fibra: 3%

2.2 Campi di applicazioneOUtside of China

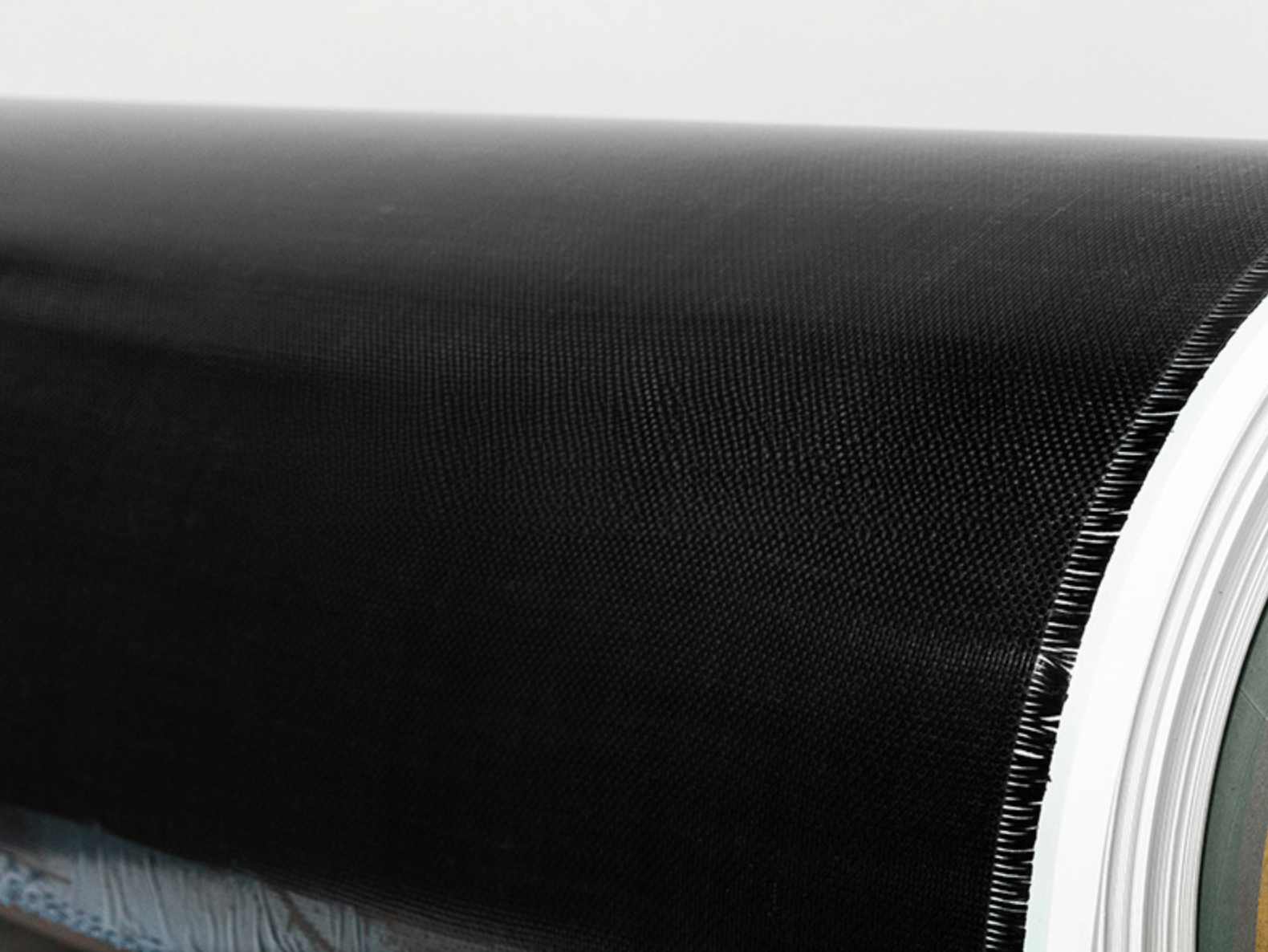

I prodotti in fibra refrattaria sono diventati diversificati e funzionalizzati con progressi tecnologici. Questi prodotti possono soddisfare i requisiti di temperatura che vanno da 600 ° C a 1600 ° C e sono disponibili in varie forme, tra cui cotone tradizionale, coperte e tappetini, nonché moduli in fibra, schede, forme speciali, carta e tessuti.

In alcune applicazioni avanzate, sono in fase di sviluppo prodotti come fibre di zirconia policristallina, fibre di nitruro di silicio e fibre in carburo di silicio. Ad esempio, DuPont negli Stati Uniti produce lunghe fibre di allumina policristalline contenenti al 99,9% α-al2O3 per applicazioni aerospaziali ad alta temperatura.

3. Sviluppo e applicazioni delle fibre ceramiche in Cina

La produzione cinese di fibre ceramiche è iniziata relativamente in ritardo, iniziando solo nei primi anni '70 con il successo dello sviluppo e della produzione di massa di fibre di ceramica nella fabbrica di materiali refrattari di Pechino e nella fabbrica di materiali refrattari di Shanghai. Per oltre un decennio, il processo di produzione si basava su metodi obsoleti come "fusione per fornace ad arco, soffio d'aria singolo per fibraizzazione e produzione manuale a umido", con conseguente tecnologia limitata e una gamma ristretta di prodotti.

Nel 1984, la fabbrica di materiali refrattari di Shougang Corporation ha importato una linea di produzione coperta puntata da ago utilizzando il metodo di rotazione della resistenza della società CE con sede negli Stati Uniti. Nel 1987, sono state introdotte ulteriori linee di produzione e tecnologia di formazione del vuoto dalle società americane BW e Ferro a imprese come Henan Shanxian Electrical Factory, Factory in fibra di alluminosilicato al Guangdong Gaoming e fabbrica di materiali refrattari Guiyang. Questi progressi hanno trasformato i processi di produzione obsoleti, le attrezzature e la diversità dei prodotti dell'industria in fibra ceramica cinese.

A partire dal 1986, la Cina ha digerito e assorbito le attrezzature e la tecnologia importate mentre le si adattavano alle condizioni locali. Questo sforzo ha portato alla progettazione e alla costruzione di 82 linee di produzione di coperte puntate da ago secco usando metodi di rotazione della resistenza (o soffio d'aria), che sono stati installati in 45 aziende. Da allora la produzione annuale ha superato i 100.000 tonnellate, rendendo la Cina il più grande produttore mondiale di fibre ceramiche. Accanto alla diversificazione dei prodotti, la Cina ora produce in serie varie coperte ceramiche in fibra di ago, tra cui tipi a bassa temperatura, standard, ad alta purezza e alta allumina, nonché in feltro a secco a secco a resina ultra luce (schede). Inoltre, vengono produtte anche coperte di fibre contenenti zirconio con contenuto di Zro2 del 14% -17% e temperature operative superiori a 1300 ° C.

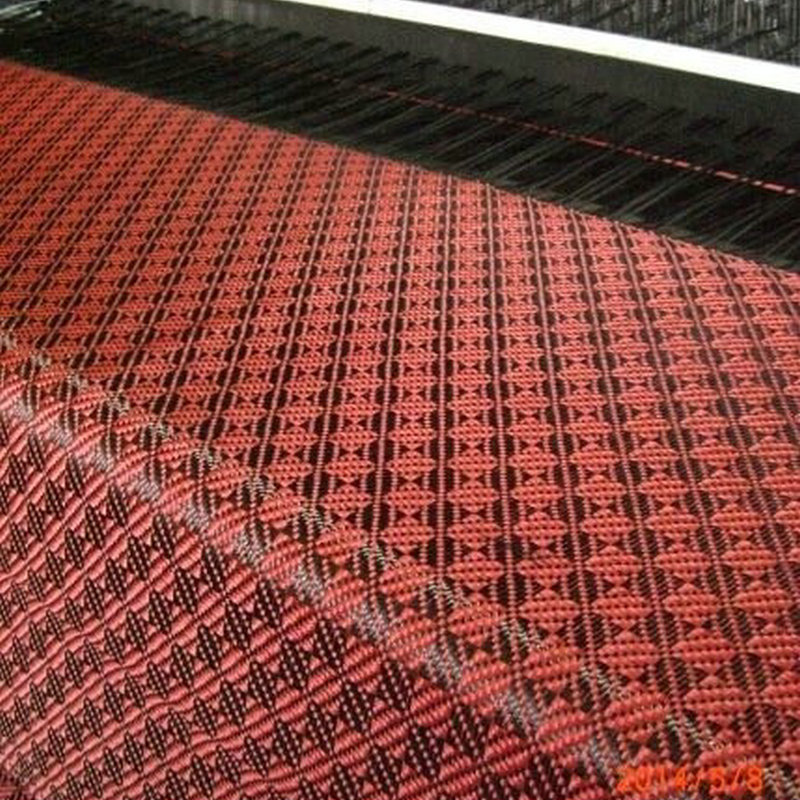

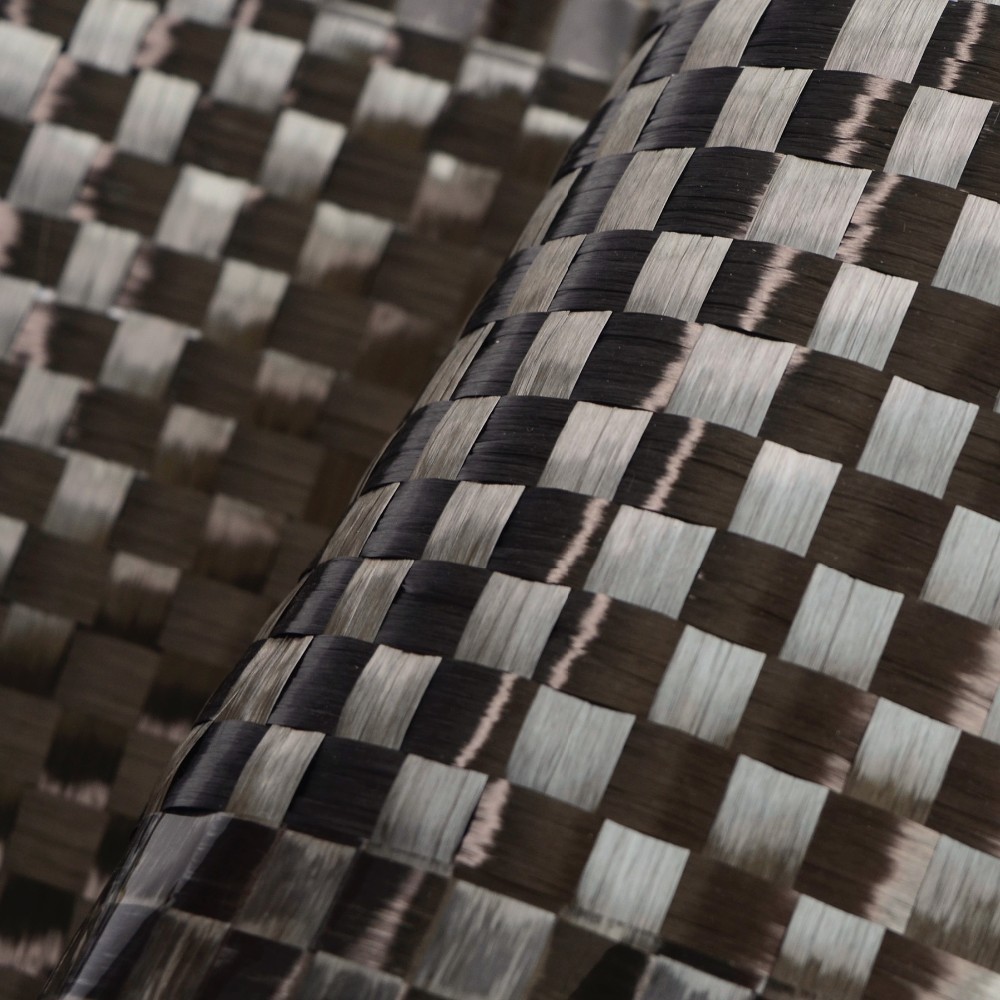

Alla fine degli anni '80, aziende giapponesi come macchinari tessili Naoi, carro e Intrex investiti a Pechino per stabilire imprese di produzione tessile in fibra ceramica specializzate. Queste aziende hanno iniziato la produzione in serie di tessuti in fibra in ceramica, nastri, corde, maniche e guarnizioni. Il cotone e le attrezzature in fibra di massa richieste per la produzione tessile erano completamente localizzati. All'inizio degli anni '90, Pechino, Shanghai, Anshan in Liaoning, Shandong e Sanmenxia a Henan introdussero tecnologia e attrezzature per spruzzatura in fibra ceramica dagli Stati Uniti, in Francia e in Giappone. La spruzzatura in fibra ceramica è stata applicata ai rivestimenti dei forni industriali nelle industrie di metallurgia e petrolchimiche, ottenendo significativi risparmi energetici e benefici economici. Questa tecnologia da allora è stata ampiamente promossa e applicata con successo in dispositivi di riscaldamento in vari settori.

Al momento, l'industria delle fibre ceramiche cinesi è in una fase di aggiustamento e sviluppo continuo. La tecnologia di produzione e le attrezzature, in particolare per le coperte a punta di ago secco, hanno raggiunto i livelli a livello globale. Nuovi prodotti come schede in fibra di alluminosilicate contenenti cromo e fibre di alluminosilicate, fibre di allumina policristalline, fibre di mullite policristalline e prodotti in fibra miscelati sono stati sviluppati con successo e industrializzati, formando una vasta gamma di materiali refrattari leggeri.

I filtri in fibra ceramica, sebbene generalmente a basso contenuto di resistenza, si stanno evolvendo verso lo sviluppo di filtri in fibra ceramica a basso costo a basso costo. Questi filtri, grazie alle loro eccellenti proprietà, dovrebbero svolgere un ruolo sempre più importante nella filtrazione dei gas di combustione ad alta temperatura, tra cui la desolfurizzazione, la denitrificazione e la conversione catalitica. La filtrazione in fibra ceramica per la purificazione del gas di combustione ad alta temperatura non è ancora iniziata in Cina, ma le recenti applicazioni indicano un'elevata tendenza alla crescita della domanda globale di filtri ceramici. È prevedibile che la promozione e l'applicazione della tecnologia di filtrazione in ceramica a gas di combustione ad alta temperatura in Cina diventerà presto una realtà, contribuendo alla conservazione energetica e agli obiettivi di riduzione delle emissioni.

Le nuove fibre in ceramica, sviluppate negli ultimi anni come materiali funzionali ad alta tecnologia, includono fibre resistenti ai raggi UV, fibre di recupero del calore e isolanti, fibre antibatteriche e resistenti agli odori, fibre resistenti ai neutroni, fibre conduttive e fibre magnetiche. Anche l'applicazione di micro-powder in ceramica nelle fibre si sta espandendo in modo significativo.

4. Nuove varietà e applicazioni di fibre ceramiche

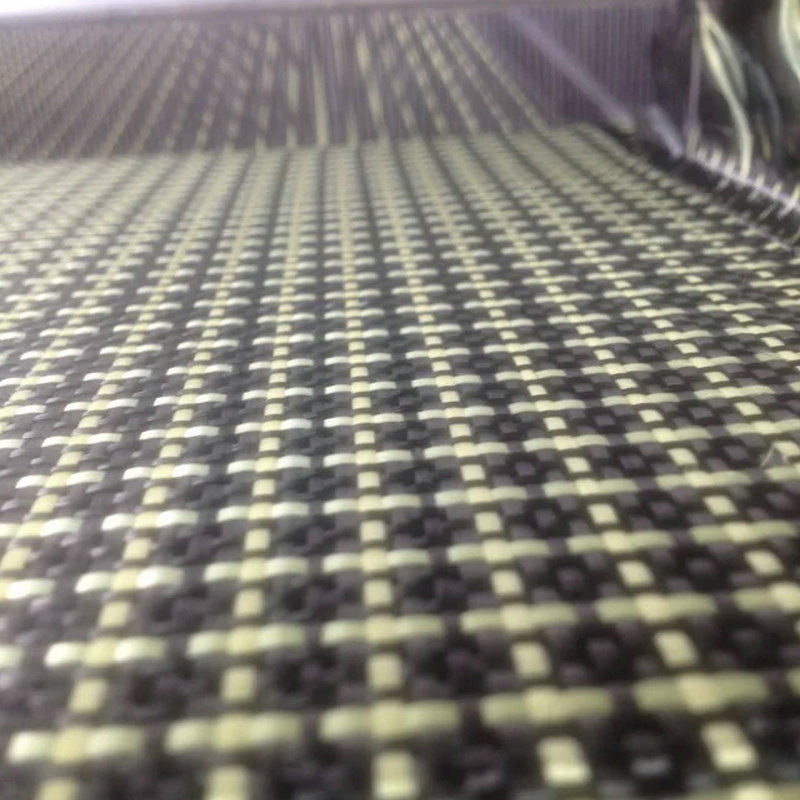

4.1 Nuovi compositi in fibra ceramica

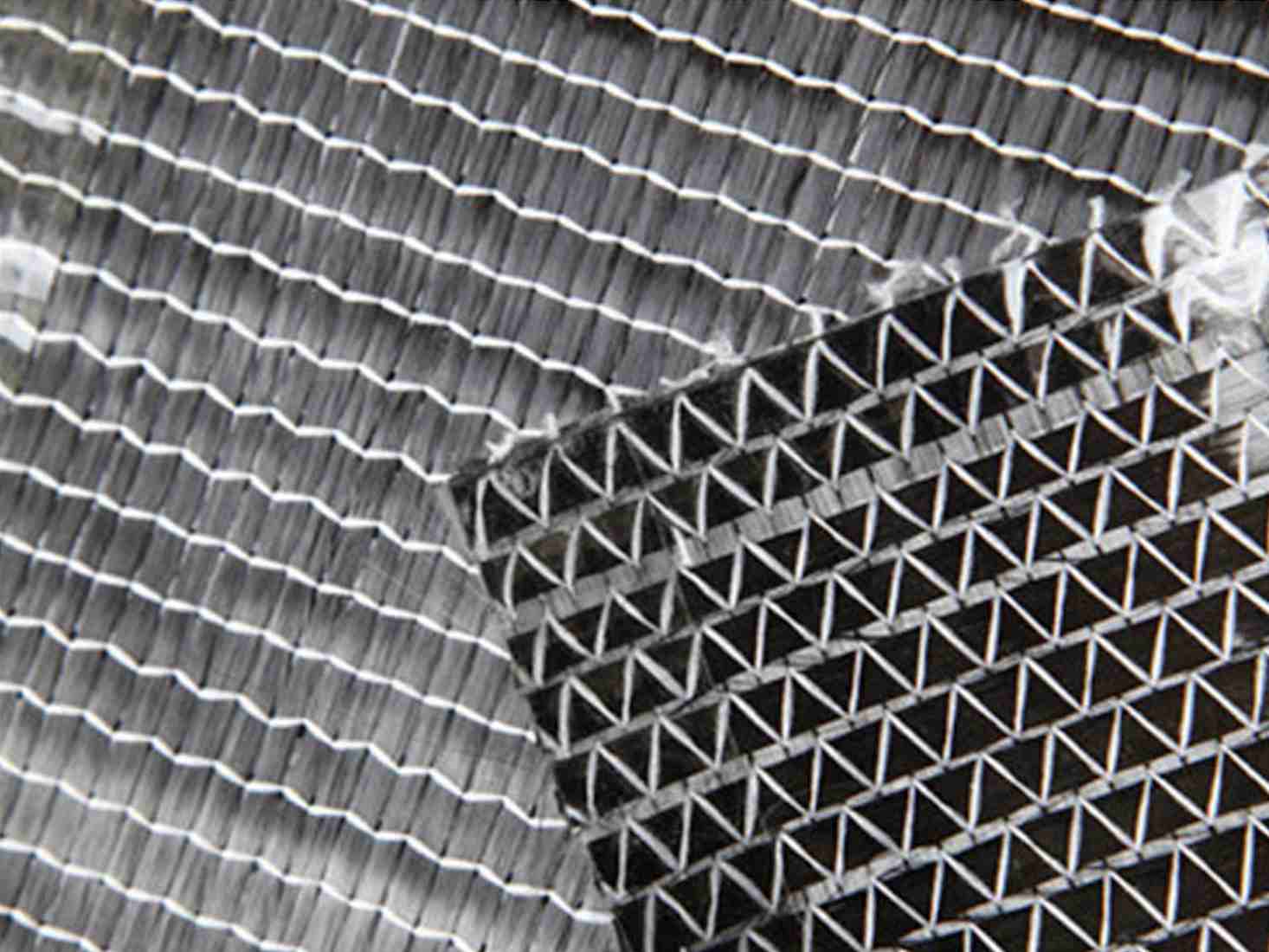

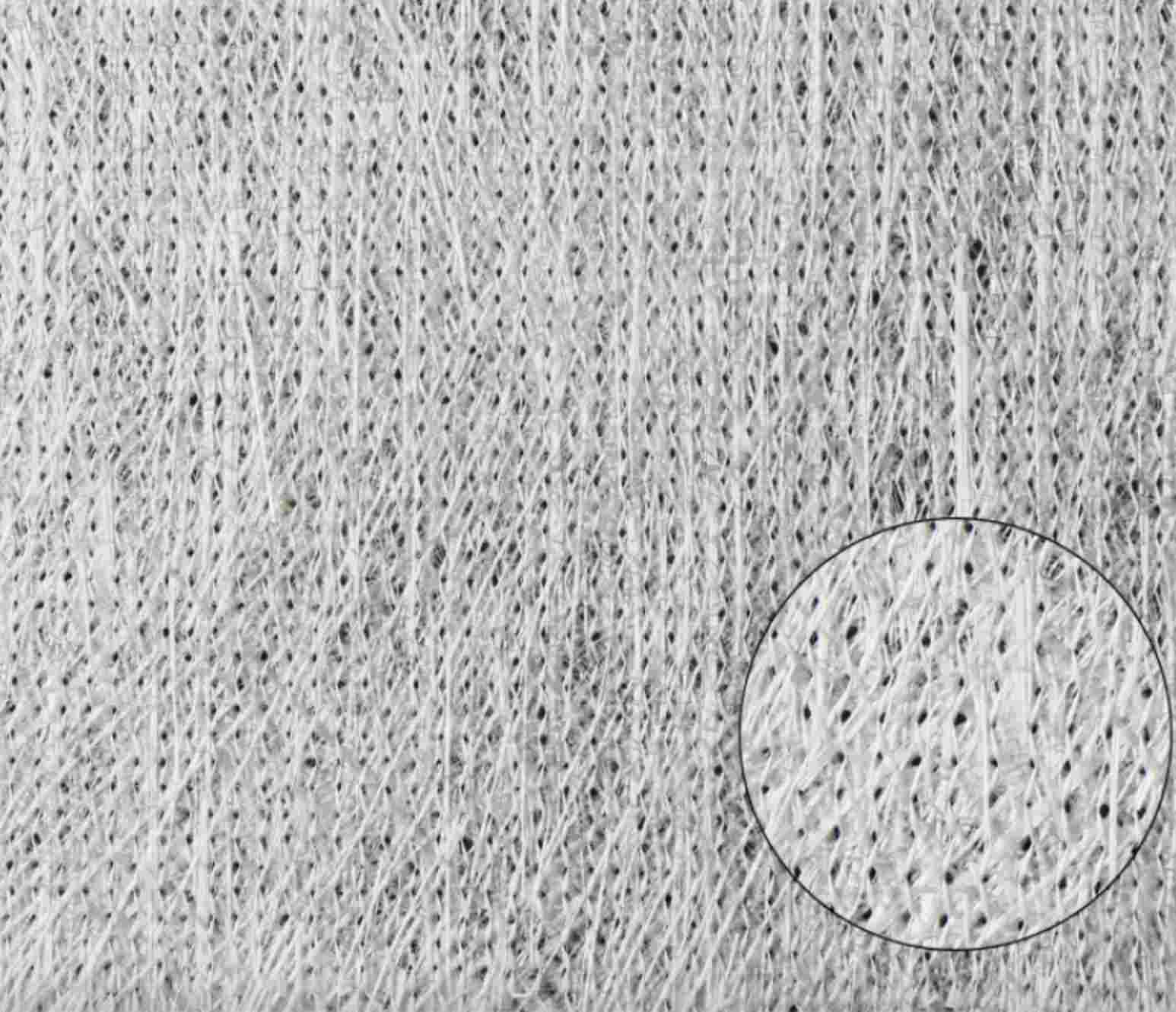

Secondo i rapporti, negli ultimi anni, il Giappone ha sviluppato e prodotto nuovi compositi in fibra ceramica per motori militari. Ad esempio, Mitsubishi Corporation ha progettato compositi in fibra ceramica per l'uso in motori a getto da combattimento e motori a razzo. Questi compositi sono realizzati intrecciando le fibre ceramiche da 10 μm in una struttura tridimensionale e il rivestimento con una sostanza vetrosa. Mentre le fibre ceramiche sono resistenti al calore ma fragili, convertendole in compositi migliorano significativamente la loro forza.

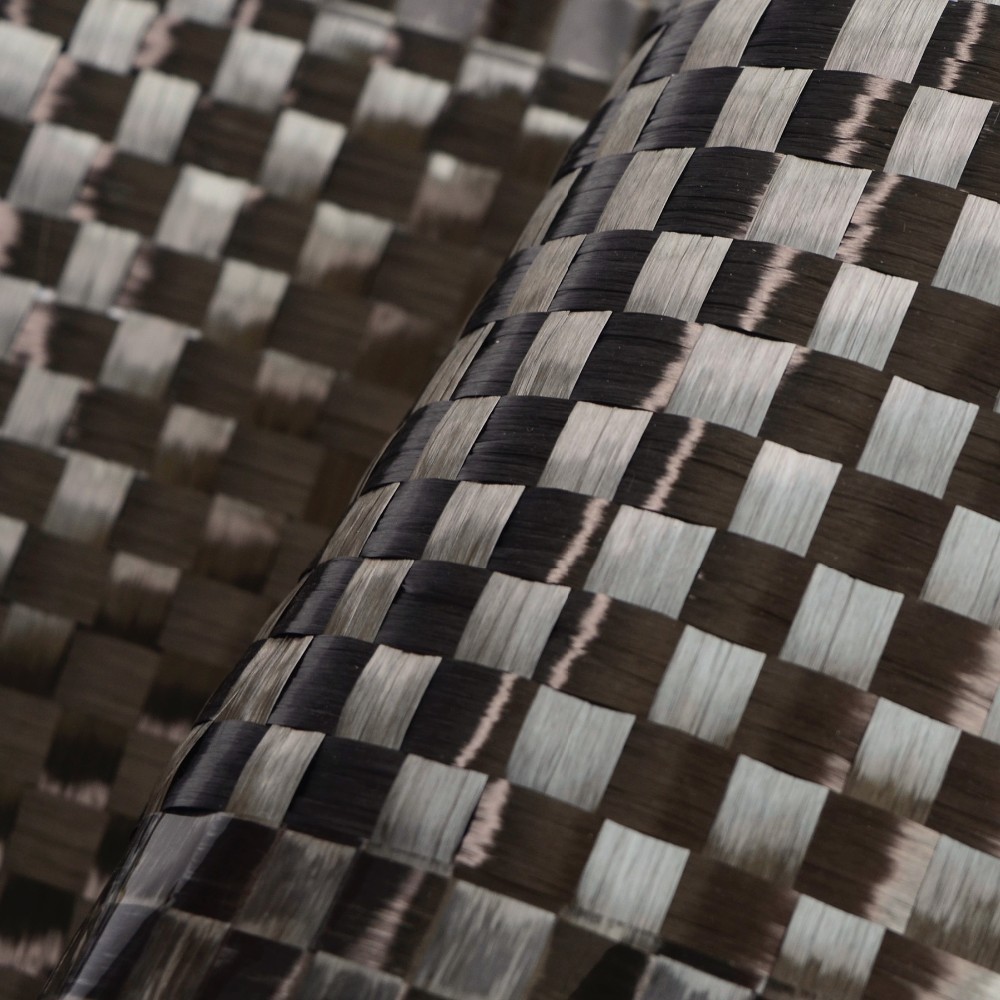

I compositi in fibra di carbonio sono comunemente usati nei corpi di aeromobili e razzo ma raramente sono applicati ai motori a causa dei loro limiti di temperatura, in quanto possono resistere solo a ambienti fino a circa 300 ° C. Di conseguenza, vengono generalmente utilizzate leghe a base di nichel. Tuttavia, i nuovi compositi in fibra ceramica offrono una resistenza ad alta temperatura superiore rispetto ai compositi in fibra di carbonio e sono più leggeri del 50% rispetto alle leghe a base di nichel. Questi materiali hanno subito prove sul campo sugli ugelli del motore a getto di combattimento per il Ministero della Difesa giapponese e sono stati utilizzati con successo per produrre componenti prototipo per i motori a razzo. Nel 2005, erano stati applicati in ingegneria per i motori a razzo.

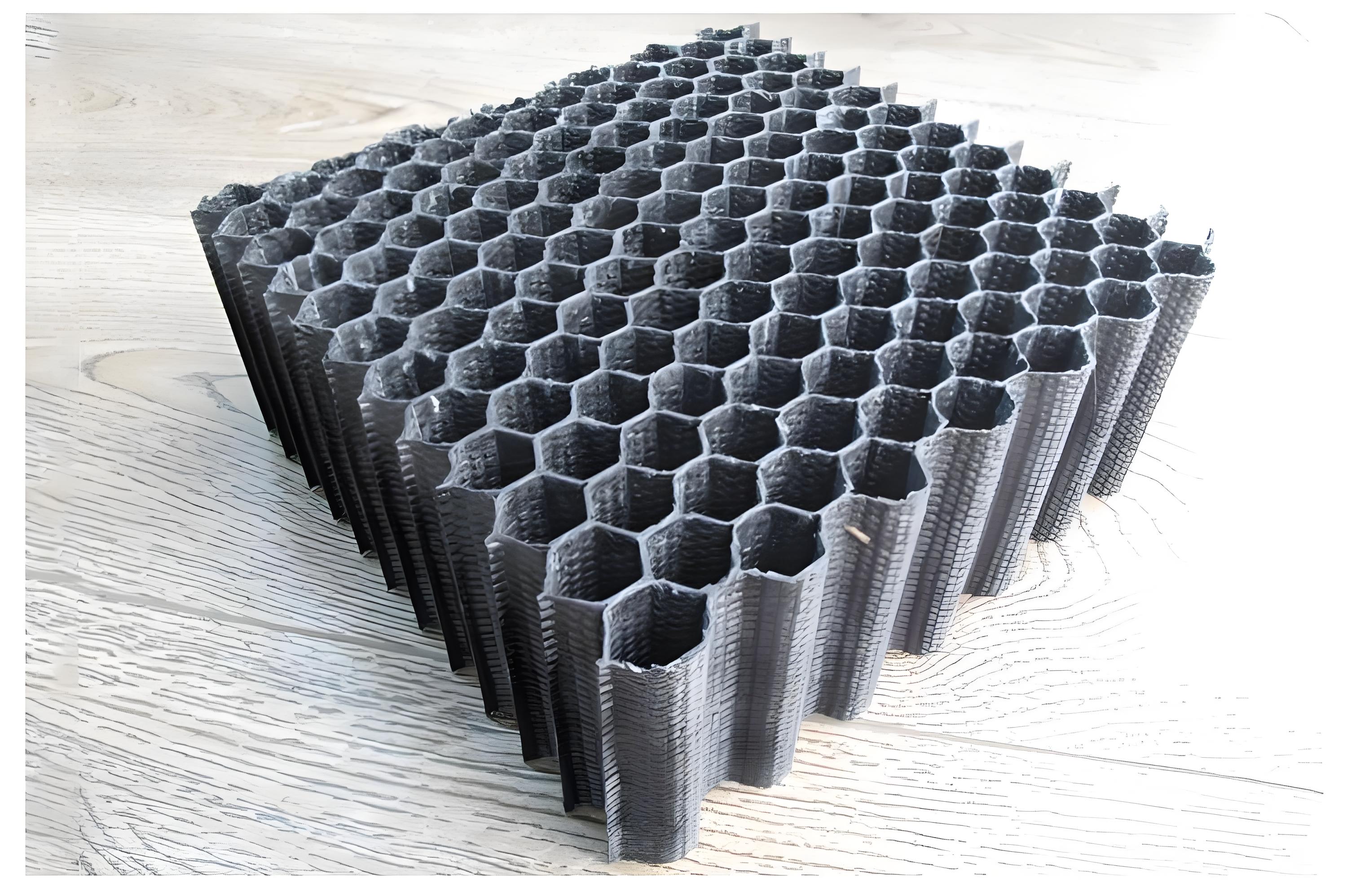

4.2 Moduli in fibra ceramica

I moduli in fibra ceramica sono un nuovo tipo di prodotto refrattario di fodera progettato per semplificare e accelerare la costruzione del forno migliorando al contempo l'integrità complessiva del rivestimento. Questi moduli sono caratterizzati dal loro colore bianco e dalle dimensioni uniformi, consentendo loro di essere riparati direttamente ai perni di ancoraggio sulle piastre d'acciaio dei gusci industriali del forno. Offrono eccellenti proprietà refrattarie e isolanti, migliorando le prestazioni complessive dell'isolamento dei forni e avanzando la tecnologia di costruzione del forno.

I moduli in fibra ceramica sono pre-compressi e dopo il completamento del rivestimento, la loro espansione garantisce una struttura senza soluzione di continuità, compensando il restringimento delle fibre. Ciò migliora le prestazioni dell'isolamento, la stabilità termica e la resistenza allo shock termico del rivestimento. I moduli sono rapidamente da installare e le ancore si trovano sul lato freddo del rivestimento, riducendo i requisiti del materiale per le ancore.

Con il progresso delle iniziative nazionali di conservazione dell'energia e riduzione delle emissioni, il rinnovamento dei forni a tunnel in mattoni è diventato urgente. I moduli in fibra ceramica sono stati ben accolti per le loro eccezionali prestazioni di isolamento, in particolare nei soffitti dei forni a tunnel in mattoni. I moduli sono disponibili in varie forme, tra cui blocchi piegati, blocchi a fette, blocchi di pirote e blocchi a vuoto.

A causa delle differenze nei metodi di produzione e nelle strutture cristalline delle fibre di mulite policristalline, le loro fibre sono più brevi e meno flessibili, rendendo difficile produrre grandi moduli. Di conseguenza, le fibre policristalline sono utilizzate principalmente sotto forma di piastrelle applicate alle superfici interne di pareti e soffitti del forno refrattari. Queste piastrelle riducono efficacemente la temperatura della parete esterna dei forni, riducendo le perdite di accumulo di calore nelle pareti del forno.

Attualmente, la maggior parte dei produttori di moduli in fibra in ceramica in Cina producono blocchi piegati. Questi blocchi vengono realizzati piegando coperte puntate a aghi e prevedendole con apparecchiature meccaniche durante la modellatura. Tuttavia, la superficie irregolare dei blocchi piegati può influire sull'applicazione di rivestimenti resistenti all'erosione. I blocchi a fette affrontano questo problema tagliando i bordi piegati delle coperte dopo la modellatura, risultando in una superficie liscia per prestazioni migliori.

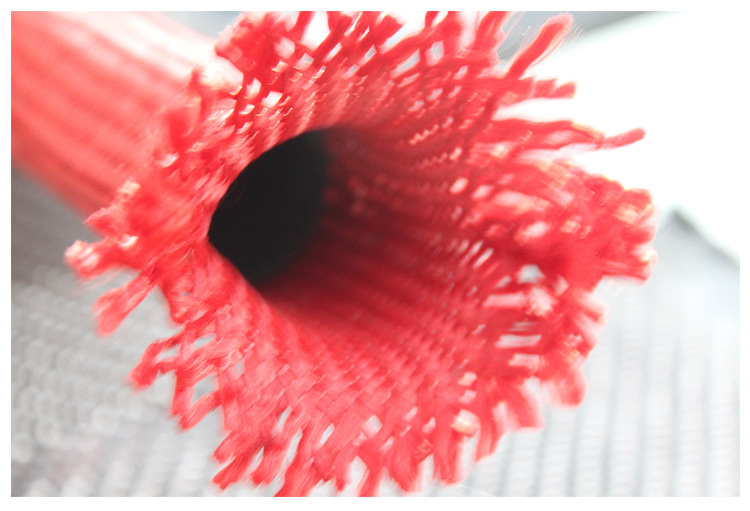

4.3 Membrane in fibra ceramica cave

Negli ultimi anni, le nuove membrane ceramiche in fibra cave hanno attirato una significativa attenzione. Queste membrane non solo mantengono i vantaggi delle membrane ceramiche tradizionali, ma offrono anche ulteriori vantaggi, tra cui:

- Alta densità di imballaggio

- Grande area di separazione efficace per unità di volume

- Pareti di membrana sottili

- Flusso di permeazione elevata

- Risparmio materiale

- Miniaturizzazione più semplice delle apparecchiature di separazione

L'applicazione di queste nuove membrane ceramiche in fibra cavata dovrebbe migliorare notevolmente le prestazioni di separazione delle membrane ceramiche. A causa delle loro proprietà uniche e caratteristiche strutturali, le membrane ceramiche in fibra cavala vengono sempre più utilizzate in vari campi, come: ad esempio:

- Membrane di separazione inorganica per il trattamento delle acque reflue e del gas

- Celle a combustibile a membrana ceramica di ossido solido

- Reattori di microcanale

- Supporti catalizzatori

4.4 Applicazioni attuali di nuove varietà di fibre

Lo sviluppo, la produzione e l'applicazione di nuove varietà di fibre ceramiche hanno tecnologie e metodi di costruzione in fibra ceramica significativamente avanzata.

Ad esempio, le fibre contenenti zirconio, prodotte utilizzando il metodo di spinning di fusione, sono un tipo economico di fibra di alluminosilicato con ampie applicazioni. Sono ampiamente utilizzati come rivestimenti a fibra intera per le superfici calde di vari forni industriali. Tuttavia, i prodotti nazionali in questo settore sono ancora in ritardo di qualità e sviluppo delle applicazioni rispetto agli standard internazionali.

Le fibre contenenti al cromo sono emerse come una nuova varietà con un intervallo di temperatura operativo più elevato rispetto alle fibre contenenti zirconio. Attualmente, non ci sono segnalazioni di produzione o applicazione in fibra contenente cromo in Cina.

5. Conclusione

Le fibre ceramiche sono materiali di isolamento ad alte prestazioni, leggeri ed efficienti ampiamente utilizzati nei settori industriali, civili e di difesa. Con la crescente enfasi globale sul risparmio energetico, le fibre ceramiche hanno un grande potenziale per lo sviluppo e l'applicazione. Il tasso di crescita annuale composto previsto per la produzione di fibre ceramiche in Cina è superiore al 30%, guidato dalla ricerca in corso su materiali funzionali avanzati.

Per saperne di più: La guida definitiva ai filtri in fibra di quarzo: applicazioni e vantaggi

Materiali compositi popolari

Materiali compositi popolari

Hub di conoscenza compositi

Hub di conoscenza compositi