+86-13732282311

Merlin@xcellentComposites.com

Lascia che il mondo beneficia di materiali compositi!

Proprietà e preparazione della fibra ceramica

I materiali ceramici possiedono vantaggi come elevati punti di fusione, alta durezza, eccellente resistenza all'usura e resistenza all'ossidazione. Accanto a materiali metallici e polimerici, oggi sono considerati uno dei tre principali materiali solidi. Sulla base delle loro proprietà e applicazioni, la ceramica può essere classificata in ceramica strutturale e ceramica funzionale.

- Questi materiali sono caratterizzati da resistenza ad alta temperatura, buona stabilità chimica, resistenza alla corrosione, alta resistenza, alta durezza e buona conducibilità termica. Strutturalmente, sono classificati in tre tipi: ceramica di ossido, ceramica non ossido e compositi a matrice ceramica.

- Ceramica funzionale: Queste ceramiche sono utilizzate per le loro proprietà non meccaniche e sono ampiamente applicate in biotecnologia, aerospaziale e sviluppo energetico.

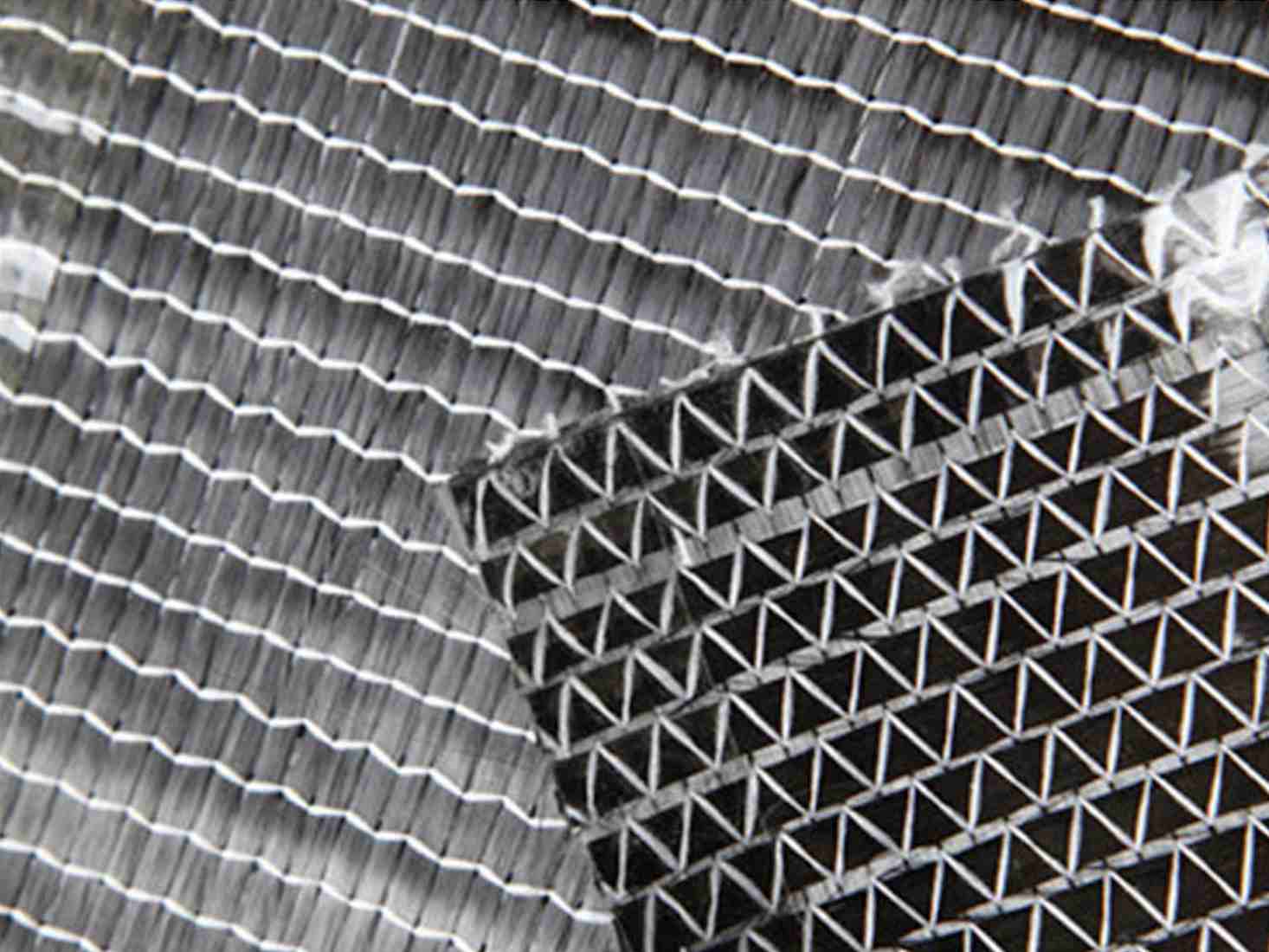

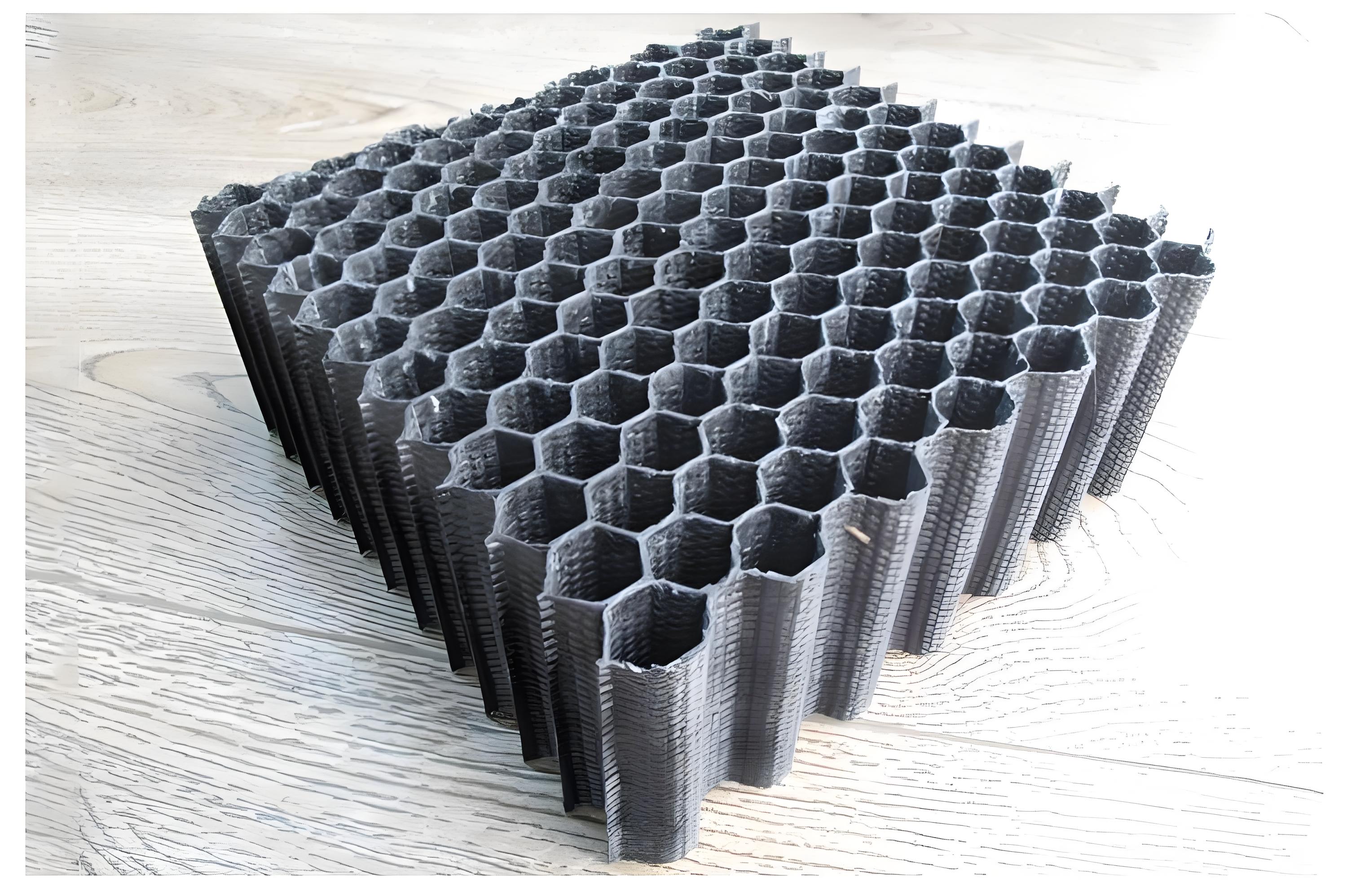

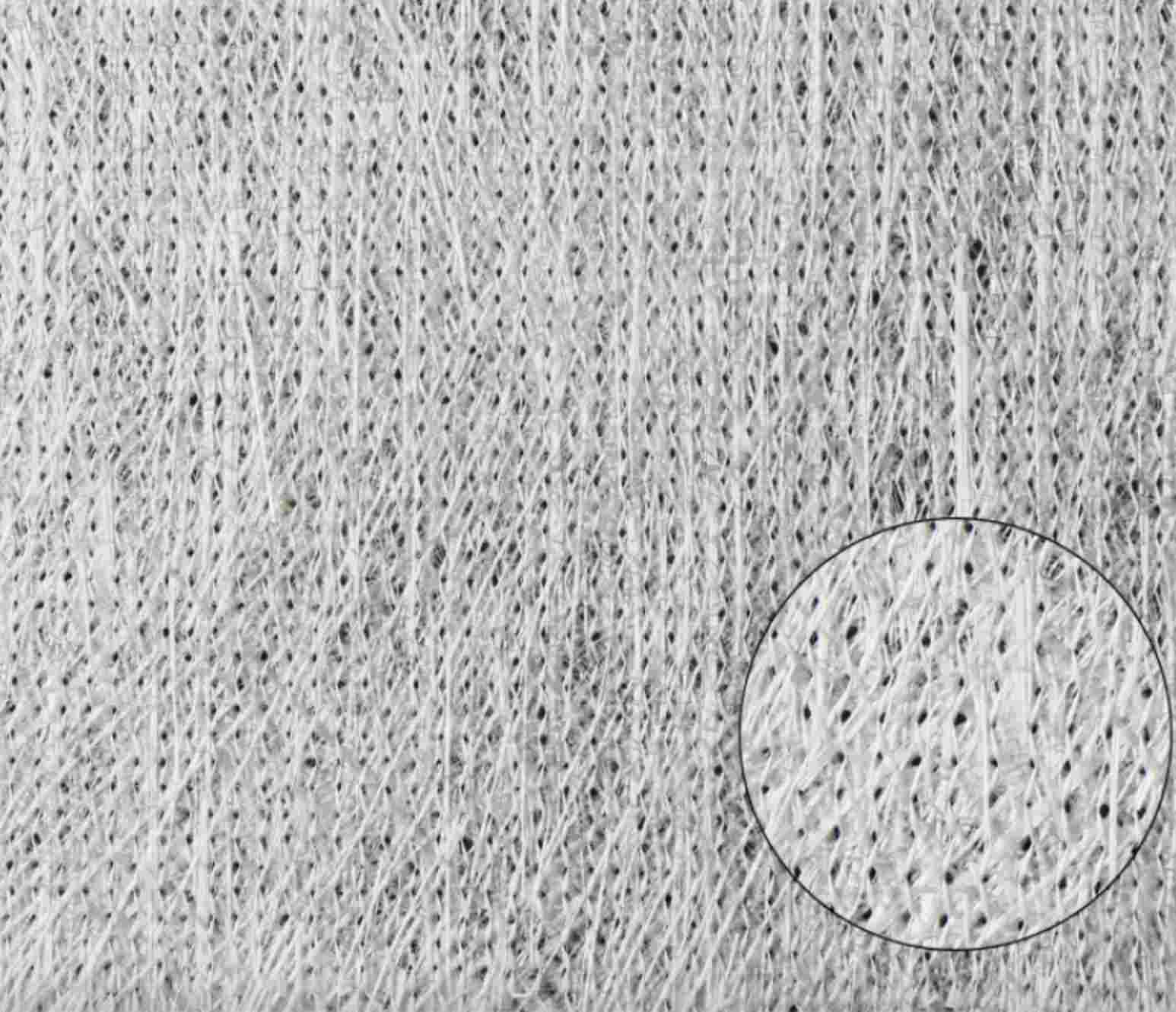

Come tipo essenziale di materiale ceramico, le fibre ceramiche hanno attirato una significativa attenzione alla ricerca. Impedano effettivamente la propagazione delle crepe nelle ceramiche sotto stress. La combinazione di fibre ceramiche con una matrice per creare compositi a matrice ceramica rinforzata con fibra è un modo efficace per migliorare la tenacità ceramica. Le fibre ceramiche continue, una componente cruciale di questi compositi, sono notevoli per la loro alta tenacia e forza, attirando un interesse diffuso a livello globale.

Dalla loro prima applicazione nel settore aerospaziale negli anni '40, le fibre ceramiche sono diventate un punto focale nelle applicazioni industriali. Negli anni '50 erano entrati nella produzione su scala industriale. La ricerca sulle fibre ceramiche in Cina è iniziata nei primi anni '70, con tecniche di fabbricazione che maturano nei primi anni '90.

Con più metodi di preparazione disponibili, le fibre ceramiche offrono vantaggi come resistenza ad alta temperatura, eccellente stabilità termica, proprietà leggere, bassa conduttività termica, bassa capacità termica specifica e resistenza alle vibrazioni meccaniche. Di conseguenza, sono stati ampiamente adottati in tutti i settori, tra cui macchinari, metallurgia, lavorazione chimica, petrolio, ceramica, vetro ed elettronica.

Questo documento si concentra sui metodi di preparazione e le proprietà delle fibre ceramiche, fornendo approfondimenti sul loro futuro sviluppo e direzioni di ricerca.

1. Proprietà e applicazioni di

1.1 Tipi di fibre ceramiche

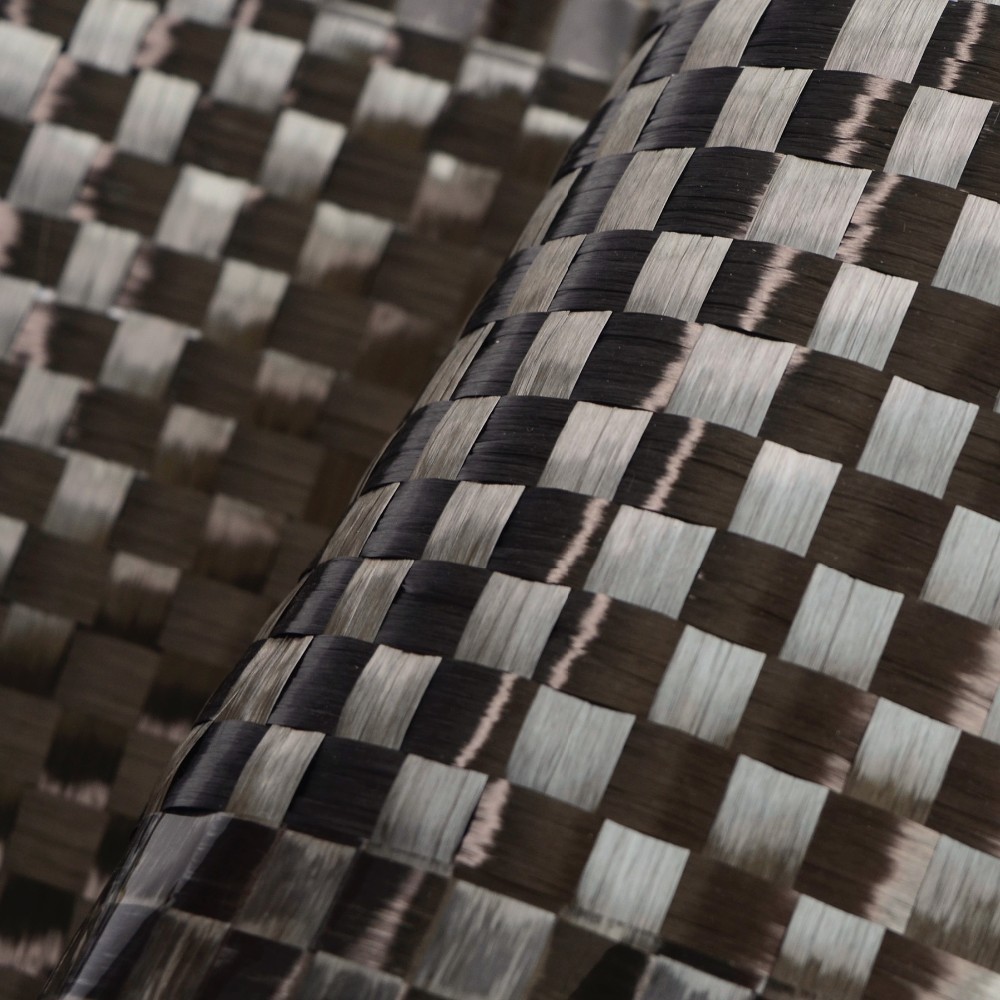

Le fibre ceramiche sono materiali refrattari leggeri e fibrosi con una lunghezza della fibra compresa tra 100 e 250 mm e un diametro da 2 a 5 µm. Queste fibre sono note per il loro basso peso, resistenza ad alta temperatura, bassa capacità di calore e eccellenti proprietà di isolamento termico, rendendole ampiamente utilizzate nelle industrie aerospaziali e petrolchimiche.

Le fibre ceramiche possono essere classificate in base a diversi criteri:

Per microstruttura:

- Fibre cristalline

- Fibre vetrose (EG, SIOe alO₃come esempi tipici)

- Fibre di ossido

- N)

- Fibre ceramiche di basso grado (800-1100°C)

- Fibre ceramiche di media qualità (1100-1300°C)

- Fibre ceramiche di alto grado (1300-1500°C)

1.2 Applicazioni di fibre in ceramica

Materiali di isolamento termico

Le fibre ceramiche possono resistere a temperature fino a 1500°C e offrono un eccellente isolamento termico grazie alla loro struttura unica composta da fibre solide e tasche ad aria. Questa composizione strutturale migliora in modo significativo la resistenza al calore, affrontando la scarsa tenacia dei materiali refrattari convenzionali. Di conseguenza, i prodotti in fibra ceramica sono ampiamente utilizzati nelle pareti del forno industriali e nei materiali da costruzione.

Materiali di filtrazione ad alta temperatura

Grazie alla loro ampia superficie specifica e all'elevata efficienza di filtrazione, i filtri a base di fibre in ceramica offrono stabilità termica superiore, stabilità chimica e resistenza alle shock termiche. Queste proprietà rendono le fibre ceramiche altamente applicabili nella purificazione dell'aria, nel trattamento delle acque reflue e nella filtrazione dei gas di combustione.

Le fibre ceramiche presentano eccellenti proprietà che assorbono e isulanti al rumore. Quando le onde sonore passano attraverso il materiale, interagiscono con l'aria intrappolata nei pori di fibre, causando dissipazione di energia attraverso l'attrito viscoso e la conduzione termica. Queste proprietà rendono le fibre ceramiche altamente adatte per applicazioni di costruzione e trasporto.

Materiali portanti catalizzatori

Le fibre ceramiche offrono una grande superficie specifica, alta porosità e eccellente efficienza catalitica, rendendole ideali per l'uso come portatori di catalizzatori nelle reazioni controllate dalla diffusione. La bassa resistenza alla diffusione dei catalizzatori a base di fibre ceramica migliora l'efficienza di reazione, evidenziando il loro grande potenziale nelle applicazioni catalitiche.

Materiali di rinforzo e rafforzamento

Uno dei principali svantaggi della ceramica è la loro fragilità. Tuttavia, le fibre ceramiche migliorano efficacemente la tenacità, rendendole un materiale di rinforzo ideale. Le fibre ceramiche di rinforzo comunemente usate includono Al₂OFibre lunghe e fibre lunghe SiC, che sono anche applicate nel rinforzo in metallo.

Nuovi materiali funzionali

- Fibre di Far-Infrar

Esistono più metodi per preparare le fibre ceramiche, tra cui:

- Sciogliere la rotazione

- Spinning di estrusione

- Impregnazione della soluzione

- Metodo sol-gel

- Reazione di vapore chimico

- Deposizione di vapore chimico (CVD)

- Elettrospinning

- Conversione polimerica

- Sintesi idrotermale

Usando questi metodi, è possibile produrre vari tipi di nanofibre ceramiche. Le fibre ceramiche sono principalmente classificate in fibre ceramiche di ossido e fibre ceramiche non ossido. Di seguito sono riportati alcuni tipi chiave di nanofibre in ceramica.

2.1 fibre ceramiche di ossido

2.1.1 Zirconia (Zro₂) Nanofibre

Zirconia (zro₂) ha un punto di fusione ultra-alto di 2700°C e rimane stabile anche al 1900°C, che mostra un'eccellente stabilità chimica e resistenza alle reazioni con metalli fusi come alluminio, platino, ferro e nichel. Possiede anche:

- Alto indice di rifrazione

- Resistenza alla corrosione

- Basso coefficiente di espansione termica

Zro₂esiste in tre fasi cristalline che passano a temperature diverse:

- Monoclinico (bassa temperatura)

- Tetragonale (sopra 1100°C)

- Cubico (sopra il 1900°C)

Tuttavia, durante il raffreddamento, la zirconia subisce un'espansione del volume dell'8%, causando instabilità strutturale. Per evitare questo, stabilizzatori come y₂O₃Vengono aggiunti CAO e MGO.

Metodi di preparazione

Nel 1996, Oppermann et al. Zro continuo sintetizzato con successo₂fibre che utilizzano il seguente metodo:

- Idrolisi dell'isopropossido di zirconio per produrre zroprecipitato.

- Il precipitato è stato lavato, filtrato e sciolto in acido cloridrico per formare un sol di zirconia.

- Il sol è stato miscelato con acetato di ittrio e PVA, seguito da centrifugazione e filtrazione, producendo zro₂fibre continue.

Tuttavia, zro₂Le fibre sono spesso brevi e spesse, limitano le loro applicazioni oltre l'isolamento termico.

Elettrospinning per zro₂Nanofibre

Una tecnica più avanzata che combina l'elettrospinning e l'elaborazione sol-gel produce zro sottile e continuo₂nanofibre.

Shao et al. Oxicloruro di PVA e zirconio usato come precursori per creare 50-200 nm zro₂nanofibre.

Wang et al. Blow Spinning applicato per creare zro₂Spugne in nanofibra con prestazioni meccaniche superiori.

Rodriguez-Mirasol et al. Acetato di PvP e zirconio usato con elettrospinning per produrre zro₂Nanofibre per applicazioni catalitiche.

2.1.2 bario titanato (Batio₃) Nanofibre

Bario titanato (Batio₃) è ampiamente utilizzato nelle ceramiche elettroniche a causa delle sue eccezionali proprietà. È una ceramica piezoelettrica senza piombo, tra le prime ceramiche elettroniche usate commercialmente.

Proprietà strutturali

Struttura cristallina: ABO₃struttura perovskite

Due fasi di cristallo:

- Tetragonale (bassa temperatura)

- Cubico (sopra la temperatura del curie)

Proprietà chiave:

- Bassa perdita dielettrica

- Costante dielettrico elevato

- Ferroelettricità e piezoelettricità

Metodi di preparazione

Metodo sol-gel:

- Lu et al. Batio sintetizzato con successo₃fibre con sezioni ovali e diametri di 5-10μM.

Tuttavia, questo metodo produce fibre con bassa densità e debole resistenza, limitando le loro prestazioni meccaniche.

I ricercatori hanno migliorato la densità delle fibre con il doping con elementi come il calcio e il magnesio.

Elettrospinning + Sintering ad alta temperatura:

- Jiang et al. Batio sintetizzato₃nanofibre e hanno studiato cambiamenti di morfologia in diverse condizioni di sinterizzazione.

- Yuh et al. bario acetato di bario e tetrabutil titanate, producendo Batio₃Nanofibre 80-190 nm di diametro tramite elettrospinning.

2.1.3 Nanofibre di ossido di zinco (ZnO)

L'ossido di zinco (ZnO) forma naturalmente una struttura di wurtzite (esagonale) e ha proprietà elettroniche e ottiche significative.

Caratteristiche chiave

- Alta energia di legame dell'eccitone

- Direct Bandgap (3.37 eV)

- Eccellenti proprietà piezoelettriche e piroelettriche

- Conduttività termica superiore e durezza

- Forte accoppiamento elettromeccanico

Applicazioni

- Smart smorzatori e sensori

- Rilevatori UV

- Optoelettronica

Metodi di preparazione

1.Crescita assistita da modelli

ZnO viene depositato in un ambiente limitato controllato e i modelli vengono successivamente rimossi.

Li et al. sintetizzato 15-Array di fibre ZnO da 90 nm usando questo metodo.

Straviazione: la composizione delle fibre difficile da controllare con precisione e la rimozione dei modelli può danneggiare la morfologia delle fibre.

2.Crescita della fase vapore

Metodi comuni:

- Evaporazione termica

- Crescita del vapore-liquido-solido (VLS)

- Deposizione di vapore chimico (CVD)

Wang et al. ha creato varie nanostrutture ZnO tramite sublimazione termica.

Yang et al. Nanostrutture ZnO simili a pettine sintetizzate tramite trasporto e condensa di vapore chimico.

Inconvenienti:

Alta temperatura di reazione

Selezione difficile del catalizzatore

Possibile contaminazione dai catalizzatori

3.Metodi basati sulla soluzione

Processo a bassa energia, ampiamente utilizzato.

Wang et al. Morfologie ZnO multiple sintetizzate a 75-90°C.

4.Elettrospinning

Applicato per la prima volta alle nanofibre ZnO nel 2004.

Yang e Viswanathamurthi hanno usato l'acetato di zinco e PVA per produrre nanofibre di ZnO continue.

Wang et al. Nanofibre ZnO ad alta uniformità raggiunta (diametro di ~ 150 nm).

2.1.3.2 Modifica delle nanofibre ZnO

Per espandere le applicazioni ZnO, i ricercatori si concentrano su tre metodi di modifica:

1.Doping

Tipi di doping:

- Impurità dei donatori (conducibilità di tipo N)

- Doping della terra rara (miglioramento delle proprietà ottiche)

Dopant comuni: Al, in, Sn

2.

Migliora la reattività superficiale e l'intervallo di risposta spettrale.

3.Compositi

Le nanofibre composite ZnO migliorano le prestazioni ottiche, elettriche e catalitiche.

Tipi:

- Compositi ZnO-polimeri

Strutture: guscio core, eterojunzione, strutture rivestite.

2.1.4 ossido di alluminio (Al₂O₃) Nanofibre

2.1.4.1 Proprietà di AlO₃Nanofibre

Ossido di alluminio (al₂O₃) Le fibre sono un tipo di fibra inorganica ad alte prestazioni. Sono classificati in:

Fibre lunghe (fibre continue)

- Basettoni

Fibre lunghe (fibre continue)

- Possedere un'elevata resistenza alla trazione.

- Offrire un'eccellente resistenza ad alta temperatura, resistenza alla corrosione e bassa conducibilità termica.

- Può essere prodotto da polveri di ossido di metallo, sali inorganici, acqua e polimeri.

- Facile da produrre con bassi requisiti di attrezzatura.

Fibre corte

- Composto da microcristalli, che combinano proprietà sia cristalline che fibrose.

- Presenta un'eccellente resistenza allo shock termico, rendendoli ideali per materiali isolanti ad alta temperatura.

Basettoni

- Utilizzato principalmente nei materiali funzionali grazie alle loro proprietà uniche.

2.1.4.2 Metodi di preparazione di Al₂ONanofibre

Esistono più metodi di preparazione per AlO₃nanofibre, tra cui:

(1) Sciogliere il metodo di filatura

Produce fibre con basso Al₂O₃contenuto.

Processo:

- Il materiale fuso viene girato in al₂O₃nanofibre.

Vantaggi:

- Non è richiesta alcuna sinterizzazione ad alta temperatura, prevenendo la crescita del grano.

Svantaggi:

- ₂O₃Il contenuto aumenta, la viscosità del fusione aumenta, rendendo difficile la formazione di fibre.

(2) Metodo sol-gel

Processo:

- Gli alcossidi di alluminio o i sali inorganici fungono da materie prime.

- Gli acidi organici agiscono come catalizzatori per formare una soluzione SOL.

- Il sol viene elaborato in fibre utilizzando diverse tecniche di rotazione.

- Il trattamento termico converte le fibre di gel in al₂O₃fibre in ceramica.

Vantaggi:

- Produce fibre di diametro uniforme con elevata resistenza meccanica.

Esempio:

Cao et al. uniforme sintetizzata con successo, Al ad alta resistenza₂O₃fibre usando questo metodo.

(3) Metodo di impregnazione

Utilizza le fibre di viscosa idrofila come matrice in fibra.

La matrice è immersa in una soluzione contenente sali di alluminio inorganici.

Dopo essiccarsi, sinterizzazione e tessitura, Al₂O₃Le fibre sono ottenute.

Vantaggi:

- Può produrre fibre di varie morfologie ad alta resistenza.

Svantaggi:

- Alti costi di produzione, limitando le applicazioni su larga scala.

(4) Metodo della liquame (metodo DuPont)

Processo:

La polvere di ossido di alluminio è dispersa in acqua.

Disperpenti, modificatori di reologia e aiuti di sinterizzazione vengono aggiunti per formare una sospensione uniforme.

La sospensione viene estrusa in fibre, essiccata e sinterizzata per formare Al₂O₃fibre.

Esempio:

- Il mining Mitsui in Giappone ha utilizzato questo metodo per produrre al 95% Al₂O₃fibre continue.

Vantaggi:

- Produce nanofibre di dimensioni uniforme con diametri relativamente grandi.

(5) Metodo dell'elettrospinning

- Panda et al. sintetizzato con successo 20-50 nm poroso Al₂O₃Nanofibre che utilizzano elettrospinning.

- Azad et al. Elettrospinning combinato e sinterizzazione ad alta temperatura per produrre alta purezzaα-Al₂O₃fibre (~ 150 nm di diametro).

2.1.5 fibre in ceramica elettrolitica solida

Gli elettroliti solidi hanno:

- Alta conducibilità ionica

- Buona stabilità chimica

- Eccellente compatibilità con materiali elettrodi

Questi materiali sono cruciali per le batterie a stato solido, migliorando:

- Durata della batteria

- Densità di energia

- Sicurezza (rispetto agli elettroliti liquidi organici)

Vantaggi delle nanofibre 1D negli elettroliti solidi

- Agire come percorsi di trasporto di elettroni efficienti.

- L'elevata area superficiale aumenta il contatto tra l'elettrodo e l'elettrolita, riducendo i tempi di ricarica/scarica.

- Può ospitare l'espansione del volume, migliorare la durata del ciclo della batteria e prevenire il degrado.

Elettroliti di ossido solido comuni

- Strutture di tipo granato

- Strutture di tipo perovskite

Notevole ricerca

- Fu et al. Sintering di elettrospinning e ad alta temperatura utilizzata per preparare nanofibre LLZO (litio lantanio di zirconio).

- Hanno creato la prima rete ceramica conduttiva agli ioni di litio 3D, che ha prestazioni eccezionali nelle batterie agli ioni di litio e nei sistemi di accumulo di energia.

- Liu et al. Sviluppato LLTO (litio lanthanum titanate) fibre nanoceramiche composite.

- Organizzando le nanofibre LLTO in una struttura parallela, hanno migliorato significativamente la conduttività ionica negli elettroliti solidi.

2.2 fibre ceramiche non ossido

Le nanofibre di carburo di silicio (SIC) sono un tipo rappresentativo di fibra ceramica non ossido. Questa sezione descrive in dettaglio le proprietà e i metodi di preparazione delle nanofibre SIC.

2.2.1 Proprietà delle nanofibre SIC

Le fibre in carburo di silicio, composte da carbonio e silicio, sono materiali ceramici ad alte prestazioni. Sono classificati in:

- Fibre SIC continue

- Baffi sic

Proprietà chiave delle nanofibre SIC

Alta resistenza alla fibra

Eccellente resistenza alla corrosione chimica

Resistenza ad alta temperatura superiore

Modulo alto

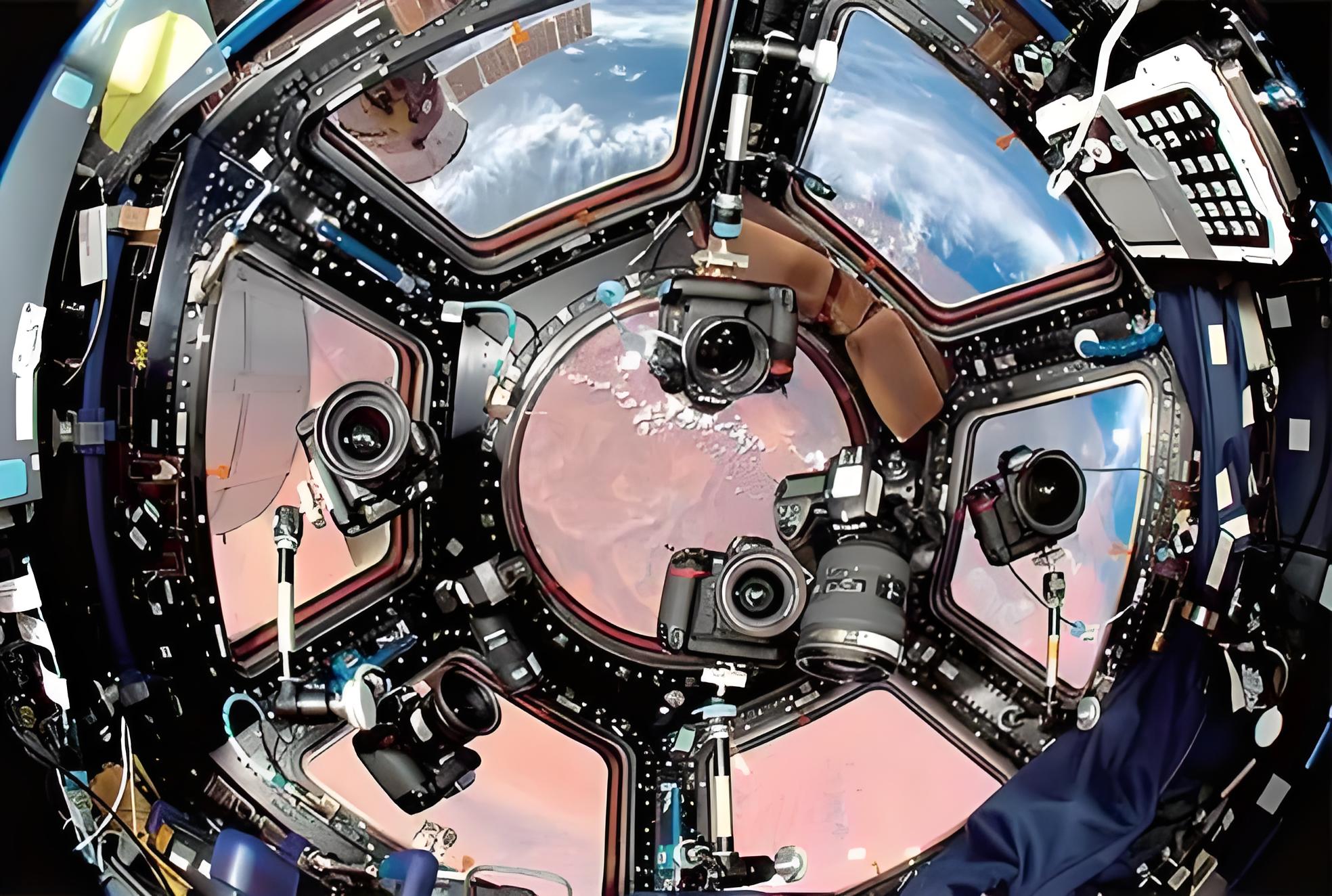

I compositi della matrice ceramica con fibra di SIC sono un'importante classe di materiali ceramici avanzati, ampiamente utilizzati nelle industrie ad alta tecnologia, tra cui:

- Aerospaziale: utilizzato come materiali a struttura termica e materiali di protezione termica per spaziali.

- Motori ad alte prestazioni: utilizzati nei componenti strutturali termici dei motori ad alta temperatura.

- Reattori di fusione nucleare: le fibre SIC vengono utilizzate come materiali di primo parete nei dispositivi di fusione nucleare.

- Applicazioni civili: trovate in varie applicazioni industriali.

2.2.2 Metodi di preparazione delle nanofibre SIC

Esistono più metodi per sintetizzare le nanofibre SIC, tra cui:

(1) deposizione di vapore chimico (CVD)

Il primo metodo per sintetizzare i nanofili SIC.

Produce fibre SIC ad alta purezza con eccellente stabilità termica e resistenza al creep.

Tuttavia, le fibre SIC CVD sono difficili da incorporare nei materiali compositi.

Esempio:

Nel 1990, Shi Nanlin e colleghi dell'Accademia cinese delle scienze hanno sintetizzato con successo nanofibre SIC tramite CVD.

Le fibre risultanti avevano un rivestimento protettivo, riducendo la sensibilità al danno superficiale, migliorando così le prestazioni meccaniche.

(2) Metodo di conversione precursore

Sviluppato per la prima volta nel 1975 dal professor Yajima'SEAM S ALL'Università di Tohoku, Giappone.

Coinvolge quattro passaggi chiave:

- Sintesi precursore

- Sciogliere la rotazione

- Trattamento non fuso

- Sintering ad alta temperatura

Esempio:

La National University of Defense Technology (Cina) ha sviluppato con successo fibre SIC con eccellenti proprietà meccaniche utilizzando questo metodo.

(3) attivatoFibra di carbonio Metodo di conversione

Produce fibre SIC con resistenza alla trazione superiore a 1000 MPa.

Processo:

- Le fibre organiche sono trattate per ottenere fibre di carbonio attivo.

- Le fibre di carbonio reagiscono con ossido di silicio gassoso, convertendole in fibre SIC.

- Le fibre SIC risultanti subiscono un trattamento termico, formando nanofibre SIC.

(4) Metodo dell'elettrospinning

- Li et al. Nanofibre SIC sintetizzate con successo con strutture vuote usando l'elettrospinning.

- Wang et al. Utilizzato TEOS (tetraetil ortosilicato) come sorgente di silicio e PVP (polivinilpirrolidone) come aiuto rotante, producendo nanofibre SIC continue da 200 nm.

3. Outlook futuri

Con i progressi tecnologici continui e lo sviluppo industriale, le fibre ceramiche stanno trovando applicazioni crescenti nelle industrie aerospaziali, militari e civili. Tuttavia, gli attuali prodotti in fibra ceramica hanno strutture semplici e un costo relativamente basso, limitando il loro potenziale.

Sviluppi principali di Future chiave:

1.Migliorare i processi di produzione in fibra ceramica

L'ottimizzazione delle tecniche di sintesi delle fibre sarà fondamentale per migliorare le prestazioni delle fibre.

2.Incorporando nanotecnologie

Come tecnologia chiave del 21 ° secolo, la nanotecnologia può migliorare significativamente le prestazioni in fibra ceramica.

3.Miniaturizzazione e miglioramento delle prestazioni

La riduzione dei diametri delle fibre alla nanoscala può migliorare significativamente le proprietà meccaniche e termiche.

Ciò consentirà un'applicazione più ampia in materiali avanzati e industrie a base di nanotecnologie.

Conclusione

Il continuo sviluppo delle fibre ceramiche promette interessanti prospettive e ampie applicazioni in più settori.

Per saperne di più:L'arte e la scienza delle cuciture composite e delle cuciture in fibra di carbonio

Materiali compositi popolari

Materiali compositi popolari

Hub di conoscenza compositi

Hub di conoscenza compositi